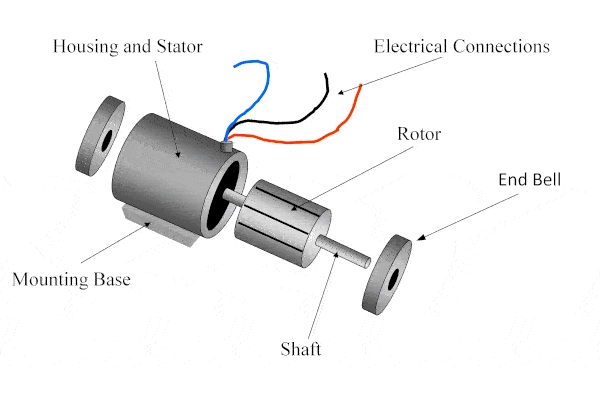

در موتورهای الکتریکی، عملکرد بهینه و روان به پارامترهای متعددی بستگی دارد که یکی از مهمترین آنها فاصله هوایی یا «Air gap» بین روتور و استاتور است. تنظیم دقیق این فاصله نقش تعیین کنندهای در کیفیت عملکرد، کارایی انرژی، طول عمر ماشین و نویز تولیدی دارد.

نقش فاصله هوایی (Air gap) بین روتور و استاتور در عملکرد موتورهای الکتریکی بسیار حیاتی است. این فاصله، شکاف بین بخش دوار (روتور) و بخش ثابت (استاتور) است که تأثیر مستقیمی بر شار مغناطیسی، راندمان، صدای عملیاتی، پایداری دینامیکی و کارایی دستگاه موتور دارد.

در ادامه این مطلب به بررسی نقش فاصله هوایی (Air gap) بین روتور و استاتور، تعریف، اهمیت و تأثیر این فاصله، روش های اندازه گیری و تنظیم، استانداردهای صنعتی مرتبط و نقش آن در نگهداری و پایداری دستگاه خواهیم پرداخت.

آنچه خواهید خواند

تعریف فاصله هوایی و اهمیت آن

در بررسی نقش فاصله هوایی (Air gap) بین روتور و استاتور باید بدانیم فاصله هوایی یا Air gap فاصله بسیار کم بین روتور و استاتور در موتورهای الکتریکی است. وجود آن برای جلوگیری از برخورد مکانیکی دو بخش ضروری می باشد. این فاصله نقش اساسی در تشکیل مدار مغناطیسی ایفا می کند چون شار مغناطیسی باید از طریق این شکاف عبور کند. تنظیم دقیق آن نیازمند توازنی بین حداقل کردن تلفات مغناطیسی و جلوگیری از تماس مکانیکی است.

تأثیر فاصله هوایی بر شار مغناطیسی

یک نقش فاصله هوایی (Air gap) بین روتور و استاتور این است که با افزایش فاصله هوایی، شار مغناطیسی پراکنده شده و تلفات افزایش می یابد. فاصله بیشتر باعث کاهش چگالی شار و توان ایجاد شده در موتور می شود. چرا؟ چونکه هوا نفوذپذیری مغناطیسی پایین تر و مقاومت مغناطیسی بالاتری نسبت به فلزات دارد. بنابراین، شار مغناطیسی کل مدار کاهش می یابد و باعث ضعف عملکرد و کاهش راندمان می شود. از سوی دیگر، فاصله هوایی بیش از حد کم ممکن است باعث تلفات مکانیکی و سر و صدای موتور شود.

تأثیر فاصله زیاد یا کم بر عملکرد

دیگر نقش فاصله هوایی (Air gap) بین روتور و استاتور این است که فاصله زیاد باعث افزایش تلفات شار مغناطیسی، کاهش قدرت و راندمان موتور می شود. همچنین کاهش چگالی شار در هسته، افزایش مصرف انرژی و کاهش گشتاور خروجی را باعث می گردد. در مقابل فاصله کم احتمال برخورد روتور و استاتور را افزایش می دهد که منجر به آسیب مکانیکی، افزایش صدای عملیاتی و ارتعاشات بیشتر می شود. همچنین کاهش بیش از حد فاصله می تواند باعث ناپایداری و آسیب به یاتاقان ها شود.

روشهای اندازهگیری و تنظیم Air Gap

اندازه گیری فاصله هوایی معمولاً با ابزارهای دقیق مکانیکی شامل ساعت های اندیکاتور (Dial Indicator)، میکرومتر و تجهیزات تخصصی اندازه گیری فاصله انجام می شود. تنظیم فاصله با استفاده از پیچ های تنظیم، شیم ها (Shim) و نگهدارنده های مکانیکی در حین مونتاژ و بازبینی دوره ای صورت می گیرد. دقت در اندازه گیری و حفظ تلرانس های تعیین شده ضروری است.

استانداردهای صنعتی برای فاصله هوایی

استانداردهای صنعتی برای فاصله هوایی (Air gap) بین روتور و استاتور موتورهای الکتریکی معمولاً توسط استانداردهای بین المللی مانند IEC (کمیسیون بین المللی الکتروتکنیک) تعریف می شوند. در این استانداردها حداقل و حداکثر مقادیر فاصله هوایی بر اساس ولتاژ کاری، نوع موتور و شرایط نصب مشخص شده است. این استانداردها مانند IEC 60664-1 و IEC60898-1 اصولی برای تعیین حداقل فاصله های ایمنی هوایی و خزشی ارائه می دهند تا از خطرات الکتریکی و مکانیکی جلوگیری شود.

رعایت این فاصله ها تضمین کننده عملکرد بهینه مغناطیسی، کاهش تلفات، جلوگیری از برخورد مکانیکی روتور و استاتور و همچنین افزایش ایمنی و عمر مفید دستگاه است. علاوه بر این، استانداردهای IEC/EN 60034 مجموعه ای از الزامات ابعادی و عملکردی موتورها را شامل می شوند که به صورت دقیق فاصله هوایی و سایر مشخصات مکانیکی را تعریف می کنند. رعایت این استانداردها ملزم به کنترل دوره ای و نگهداری صحیح است تا فاصله هوایی در محدوده مجاز باقی بماند.

نگهداری و بررسی دورهای فاصله هوایی

بازرسی دوره ای با هدف شناسایی انحرافات فاصله هوایی به وسیله اندازه گیری های دوره ای انجام می شود تا از خرابی های احتمالی جلوگیری شود. این بازرسی ها برای تشخیص ناهماهنگی های مکانیکی، انحراف شفت و سایش یاتاقان ها اهمیت دارد. در صورت لزوم، تنظیم و تعمیرات اصلاحی برای حفظ فاصله هوایی استاندارد اعمال می گردد.

تأثیر Air Gap بر صدای عملیاتی و پایداری دینامیکی

فاصله هوایی تأثیر مستقیم بر نویز و ارتعاشات موتور دارد. فاصله هوایی نامناسب می تواند باعث ایجاد صدای غیرطبیعی، لرزش های مزاحم و کاهش پایداری دینامیکی سیستم گردد. همچنین ممکن است باعث افزایش سایش و خرابی اجزای مکانیکی شود.

نتیجهگیری

نقش فاصله هوایی (Air gap) بین روتور و استاتور یکی از پارامترهای حیاتی در طراحی و نگهداری موتورهای الکتریکی است. این شکاف تأثیر مستقیمی بر شار مغناطیسی، راندمان، گشتاور، نویز و عمر مفید موتور دارد. تنظیم دقیق و کنترل دوره ای این فاصله با استفاده از روش های استاندارد ضمن تضمین عملکرد بهینه، از خرابی های گران قیمت و خطرات مکانیکی جلوگیری می کند. همچنین به افزایش بهره وری کل سیستم کمک می نماید.